Нажимной гарнитур – это не просто элемент дизайна, а функциональный механизм, отвечающий за плавное открывание и закрывание дверей. В отличие от статичных ручек, он приводит в движение защелку, обеспечивая удобство и надежность. Линейка нажимных гарнитуров Novoline разработана с учетом всех требований к качеству, долговечности и эстетике, что делает её идеальным выбором для офисных, входных и межкомнатных дверей.

Основа надежности: как устроены нажимные гарнитуры Novoline

Нажимные гарнитуры Novoline, © SSK Industry

Нажимные гарнитуры Novoline, © SSK Industry

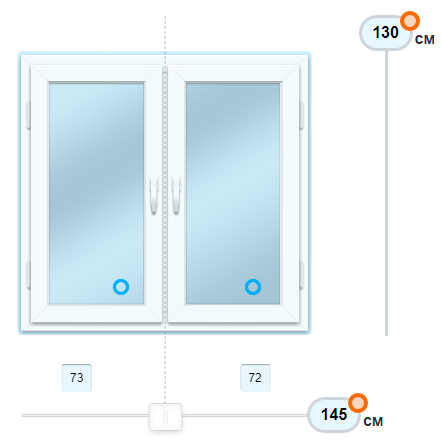

При разработке линейки нажимных гарнитуров Novoline были учтены ключевые параметры:

- Межосевое расстояние между центром отверстия под ручку и центром отверстия под замковый цилиндр (85 мм, 90 мм для WC-замков, 92 мм);

- Ширина накладки (25 мм - 35 мм);

- Надежное крепление стяжными винтами, длинные винты проходят насквозь через все полотно двери, стягивая обе ответные части гарнитура (снаружи и изнутри). Это обеспечивает максимальную прочность и устойчивость к вырыванию.

- Основа гарнитуров – высокопрочные алюминиевые сплавы. Для защиты от износа, коррозии, выцветания под УФ-лучами и механических повреждений применяются современные покрытия.

- Качественные механизмы рассчитаны на десятки тысяч циклов открывания-закрывания, сохраняя плавность хода и надежность годами.

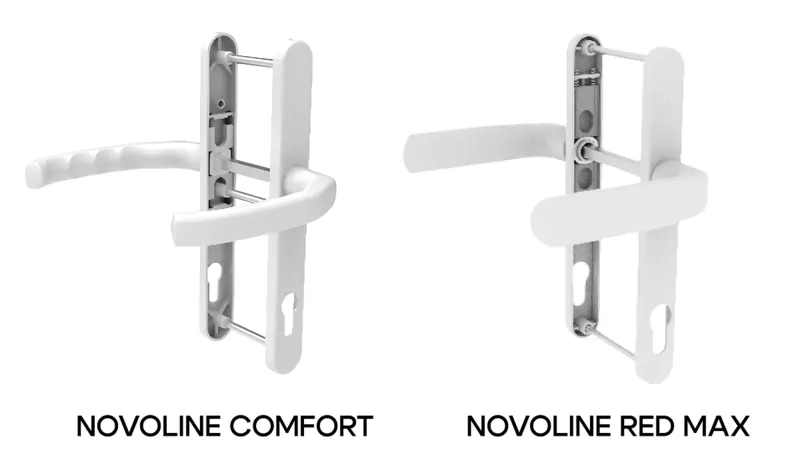

С чего все начинается: проектирование и изготовление форм

Производство начинается с создания прецизионных форм для литья. Этот процесс требует особого внимания, так как именно от качества форм зависит точность геометрии и долговечность всей продукции. Каждая деталь будущего гарнитура – ручка, планка и крепежные элементы – проектируются с учетом стандартных параметров:

- Межосевое расстояние между центром отверстия под ручку и центром отверстия под замковый цилиндр (85 мм, 90 мм для WC-замков, 92 мм);

- Ширина накладки (25–35 мм).

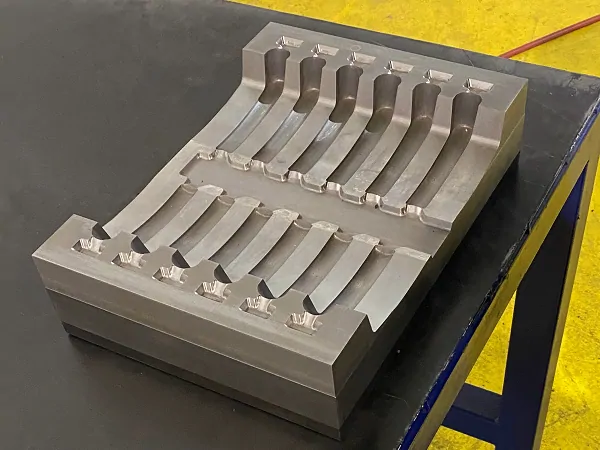

Каждая форма проходит многоуровневый контроль качества и изготавливается из высокопрочной стали, чтобы обеспечить точность и повторяемость деталей.  Форма для получения отливки ручки и планки, © SSK Industry

Форма для получения отливки ручки и планки, © SSK Industry

Высокоточное литье под давлением: как создаются алюминиевые детали гарнитуров

Процесс литья алюминиевых деталей представляет собой высокотехнологичную операцию, требующую строгого соблюдения температурных режимов и параметров давления. Производственный цикл начинается с подготовки шихты - тщательно отмеренных компонентов сплава, которые загружаются в газовую печь сопротивления с точным температурным контролем.

При достижении температуры 450-500°C происходит полное расплавление металла, после чего расплав подвергается дегазации для удаления возможных воздушных включений. Особое внимание уделяется поддержанию стабильной температуры - отклонение более чем на 5°C может привести к дефектам литья. Готовый расплав подается в камеру сжатия литьевой машины, где с помощью плунжера создается давление, обеспечивающее полное заполнение формы.  Процесс литья ручки и планки, © SSK Industry

Процесс литья ручки и планки, © SSK Industry

От литья к полировке: как создают идеальные поверхности гарнитуров

1. На первом этапе детали поступают на специальную установку, где в течение 15–20 минут происходит интенсивная обработка. Этот процесс позволяет удалить технологические наплывы металла, сгладить острые кромки и подготовить детали к дальнейшей обработке.  Станок для очистки от окалин и оплава, © SSK Industry

Станок для очистки от окалин и оплава, © SSK Industry

2. Детали поступают в специальные центрифуги, где в течение 30–40 минут происходит их шлифовка с использованием абразивных камней треугольной формы. Благодаря центробежной шлифовке каждая деталь приобретает гладкость и точность, необходимые для дальнейших этапов производства.  Обработка после литья с помощью камней и центрифуги, © SSK Industry

Обработка после литья с помощью камней и центрифуги, © SSK Industry

Надежность на долгие годы: технология подготовки крепежных элементов

После завершения обработки поверхности деталей наступает один из самых ответственных этапов производства - нарезка резьбы и подготовка крепежных элементов.

На специальных высокоточных фрезерных станках с ЧПУ происходит формирование отверстий под крепежные элементы. Каждая деталь фиксируется в индивидуальной оснастке, что исключает даже минимальные смещения во время обработки.

Особое внимание уделяется подготовке крепежных элементов:

- Длинные стяжные винты М5×100 мм изготавливаются из высокопрочной стали с последующей термообработкой;

- Штифты размером 8×8×125 мм проходят многоступенчатую шлифовку для обеспечения идеальной геометрии.

Нарезка резьбы на детали планки будущего нажимного гарнитура, © SSK IndustryРобот-манипулятор, оснащенный набором полировальных головок, выполняет финишную обработку сложных изгибов и труднодоступных участков будущего нажимного гарнитура.

Нарезка резьбы на детали планки будущего нажимного гарнитура, © SSK IndustryРобот-манипулятор, оснащенный набором полировальных головок, выполняет финишную обработку сложных изгибов и труднодоступных участков будущего нажимного гарнитура. Робот-манипулятор для устранения мелких дефектов, © SSK IndustryПроцесс работы этого робота является уникальной разработкой предприятия. Именно поэтому фото данного робота практически ни у кого нет, а его присутствие на производстве служит гарантией высочайших стандартов качества.

Робот-манипулятор для устранения мелких дефектов, © SSK IndustryПроцесс работы этого робота является уникальной разработкой предприятия. Именно поэтому фото данного робота практически ни у кого нет, а его присутствие на производстве служит гарантией высочайших стандартов качества.

Технология порошковой покраски: создание идеального защитного слоя

Процесс порошковой покраски представляет собой высокотехнологичную операцию, которая придает гарнитурам не только эстетически совершенный вид, но и исключительную долговечность. После подготовки детали поступают в камеру напыления, где автоматизированные распылители с электростатическим зарядом наносят порошковую краску.  Покрасочная камера для отлитых деталей, © SSK Industry

Покрасочная камера для отлитых деталей, © SSK Industry

Финальный этап: сборка и упаковка нажимных гарнитуров Novoline

На современных автоматизированных линиях сборки все компоненты — металлические элементы с идеальной резьбой, пластиковые детали с безупречной геометрией и крепежные элементы — соединяются в единое целое. Специальные роботизированные комплексы с пневматическими зажимами и датчиками усилия обеспечивают равномерную затяжку соединений.  Сборка и упаковка нажимных гарнитуров, © SSK Industry

Сборка и упаковка нажимных гарнитуров, © SSK Industry

В результате тщательно выверенного производственного процесса получается нажимной гарнитур Novoline, соответствующий самым строгим стандартам.

Однако для сравнения приведем пример бракованного образца: на фото отчетливо видны неровности поверхности и шагрень после покраски. Эти дефекты — прямое следствие некачественной обработки отлитых деталей. Такой гарнитур является наглядным примером того, как делать не нужно.  Пример бракованного образца нажимного гарнитура, © SSK Industry Почему возникают дефекты?

Пример бракованного образца нажимного гарнитура, © SSK Industry Почему возникают дефекты?

- Недостаточная механическая обработка — если после литья детали не прошли многоступенчатую шлифовку, на поверхности остаются микронеровности, которые проявляются после покраски.

- Избыток ручных операций — там, где требуется точность станков с ЧПУ, ручная доводка часто приводит к неравномерной обработке.

- Нарушение технологии покраски — недостаточная подготовка поверхности (обезжиривание, фосфатирование) приводит к плохой адгезии краски и появлению шагрени.

Ручная обработка мелких заусенцев на отлитой детали, © SSK IndustryНа производстве Novoline исключаются подобные проблемы благодаря:

Ручная обработка мелких заусенцев на отлитой детали, © SSK IndustryНа производстве Novoline исключаются подобные проблемы благодаря:

- Автоматизированной обработке — минимизация ручного труда в пользу точных станков;

- Многоступенчатому контролю — проверка на каждом этапе, от литья до упаковки;

- Современным методам покраски — порошковое напыление с электростатикой и точной полимеризацией.

Мы принципиально не работаем с поставщиками, использующими кустарные методы производства. Если в процессе проверки выявляется подобный брак (как на фото), такой товар не попадет в наш каталог — мы отвечаем за качество каждого гарнитура!

О компании:

SSKINDUSTRY (Торговый дом ССК) – универсальный поставщик комплектующих и монтажных решений для оконных производств.

NOVOLINE (Торговый дом ССК) — российская марка полного цикла, разрабатывающая и поставляющая комплексные решения для всех этапов работы с окном: от собственной профильной ПВХ-системы и комплектующих для сборки до специализированных продуктов для монтажа и сервисного обслуживания. Производство – на лучших партнёрских заводах.

Подробнее о нажимных гарнитурах Novoline и актуальные предложения — на сайте