Для начала определимся, какую задачу решает автоматизация в промышленной переработке стекла. Автоматизация минимизирует влияние человека на производственные процессы. Это была основная идея в 1940-х годах, когда начали автоматизировать производство серийной продукции на конвейерах. Примерно в конце 1980-х годов появились станки с упрощенной обратной связью и стало возможным получать сигнал и обмениваться информацией с машинами. Это заложило фундамент для дальнейшего развития автоматизации.

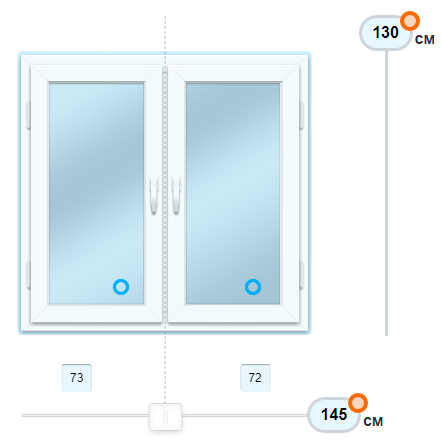

Оборудование для автоматизации, готовое к отгрузке (вертикальная сортировка, транспортные конвейеры, столы позиционирования). © ЮТА

Оборудование для автоматизации, готовое к отгрузке (вертикальная сортировка, транспортные конвейеры, столы позиционирования). © ЮТА

Автоматизация стекольных и стеклопакетных производств - европейский опыт

То есть изначально, автоматизация была нацелена на повышение производительности труда, улучшение качества продукции, оптимизацию процессов. Она применялась для выпуска стандартной продукции, массовой, одинаковой, где есть частая повторяемость — того, что сегодня называется серийным производством. Речь идет о крупных предприятиях, где нужно было максимально эффективно использовать время, ресурсы и финансы.

Сегодня автоматизация помогает справиться еще с рядом важных задач.

Стоит отметить, что необходимо разделять понятие автоматизации самого оборудования (железа) и автоматизацию с помощью программного обеспечения.

Если говорим про железо, есть наглядный пример одного небольшого завода в Таллине. На нем стояла простая сортировка начала двухтысячных годов. Сортировка карусельного типа, делающая только прямоугольники, полуавтоматическая, где нужно погрузчиком завести пирамиду, которая ездит по рельсам и автоматически заменяется определенным шагом.

Оборудование для складирования и перемещения стекла, готовое к отгрузке. © ЮТА

Оборудование для складирования и перемещения стекла, готовое к отгрузке. © ЮТА

Решение сохранилось с тех времен, когда сотрудникам было выгоднее уезжать на заработки в более продвинутые страны — Швецию или Германию. К сожалению, во многих операциях невозможно деликатно избежать гендерного вопроса — на стекольном производстве присутствуют тяжелые для подъема и транспортировки объекты, которые требуют физической силы. И такие производства всегда классифицируются как «опасные». На заводе столкнулись с нехваткой рабочих рук, достаточно крепких и сильных, способных перемещать большие стекла. Поэтому упрощенной линией сортировки и был решен вопрос замены человеческого ресурса — относительно простая первичная автоматизация.

Крановая система для подачи стекла на резку. © ЮТА Автоматизировать производство стало очень популярно со времен создания Евросоюза. Были страны с лидирующими экономиками и догоняющими. Восточная Европа и страны Прибалтики относились к последним. Поэтому, чтобы улучшить свой уровень жизни, люди часто переезжали работать, и собственники заводов сталкивались с нехваткой человеческого ресурса, что и приводило к первым попыткам упрощенной автоматизации участков производств. Не нужно забывать, что зарплаты в Америке и Европе намного выше, чем во многих других странах, поэтому содержать большой штат людей для каких-то простых низкомаржинальных задач невыгодно.

Крановая система для подачи стекла на резку. © ЮТА Автоматизировать производство стало очень популярно со времен создания Евросоюза. Были страны с лидирующими экономиками и догоняющими. Восточная Европа и страны Прибалтики относились к последним. Поэтому, чтобы улучшить свой уровень жизни, люди часто переезжали работать, и собственники заводов сталкивались с нехваткой человеческого ресурса, что и приводило к первым попыткам упрощенной автоматизации участков производств. Не нужно забывать, что зарплаты в Америке и Европе намного выше, чем во многих других странах, поэтому содержать большой штат людей для каких-то простых низкомаржинальных задач невыгодно.

Пример участка автоматизации перед линиями сборки стеклопакетов (вертикальная сортировка). © ЮТА

Пример участка автоматизации перед линиями сборки стеклопакетов (вертикальная сортировка). © ЮТА

Помимо этого, в Европе сильные профсоюзы и огромное количество обращений в суды касательно переработок, вредных и опасных производств. На простые операции нанимаются низкоквалифицированные сотрудники, что повышает вероятность возникновения несчастного случая на производстве. Не исключаем и большое количество браков, переделок дефектов, вызванных некачественным выполнением своей работы сотрудниками. Количество средств на трудовые ресурсы и акцент на автоматизацию изначально связан с желанием сократить штат и уменьшить зависимость от персонала. За последние 10–15 лет во всем мире произошел масштабный рывок в архитектуре, изготовлении и обработке стекол. На стекла стали наносить более деликатные и сложные покрытия. Сами стекла стали большего размера. Чаще встречаются нестандартные решения, большие и тяжелые фигуры. В таких случаях человек не в состоянии сделать подобную обработку без помощи вспомогательных механизмов.

Если представить 12-метровое стекло, чтобы его развернуть, повернуть, нужно иметь минимум 500 квадратных метров рабочего пространства. Очень часто нет смысла организовывать такие участки на заводе, и поэтому возникает потребность в автоматизации.

Сегодня в Европе заработок и объемы производства намного больше, чем в РФ и странах СНГ. Например, в Финляндии есть компания, которая занимается балконами, и ее доля составляет 90% рынка. Триплекс на ее производстве идет в одну нитку. Перерезается огромное количество триплекса, все стандартное и одного размера. Чтобы организовать процесс, без автоматизации производства в данном примере нужно было бы задействовать сотни человек. С автоматизацией в компании обходятся меньшим количеством сотрудников, а качество готовой продукции лучше и, главное, они могут планировать свою загрузку, потому что не зависят от людей - работают станки.

Горизонтальная сортировка после резки стекла. © ЮТА

Горизонтальная сортировка после резки стекла. © ЮТА

Автоматизация оконных и стеклопакетных производств в России

В России тоже были примеры автоматизации. Одна компания, примерно 15 лет назад, установила подобие сортировки, но и тогда, и по прошествию многих лет это было не востребовано. Почему?

Рабочая сила оставалась достаточно дешевой, рынок ещё не был готов к автоматизации, которая бы помогла с сортировкой стекол и продукции, и, по большому счёту, она не была задействована на полную мощность.

Получается, компания немного опередила потребность рынка. И сейчас, по прошествии 15 лет, компания снова подходит к тому, что испытывает потребность в автоматизации.

Вернемся к главному вопросу — нехватке квалифицированного персонала на рынке. Хороший оператор печи закаливания или оператор участка резки стекла сейчас на вес золота. Найти высококвалифицированного сотрудника, даже за повышенную оплату труда, крайне тяжело. Поэтому компаниям приходится привлекать людей условиями труда. Например, есть отечественная компания в Санкт-Петербурге, которая предоставляет проживание своим работникам непосредственно рядом с заводом — практика, которая часто применяется в Китае.

Китайский опыт автоматизации производств

В Китае, почти на каждом заводе наших партнеров рядом с производством есть общежитие или гостиница. Чаще всего там живут сотрудники из других регионов, потому что в центральных крупных городах люди не готовы получать скромную зарплату.

То же самое происходило и у нас последние 10 лет, когда на каждом втором заводе 50% сотрудников были привлечены из Средней Азии. После пандемии COVID-19 ситуация изменилась и сейчас остро стоит вопрос нехватки профессионалов. Все больше производится сложных стекол, все больше становится сложных изделий, и квалификация сотрудников становится критичной проблемой для производителей, потому что в абсолютно любом секторе и любой отрасли наблюдается недобор специалистов.

У молодых людей появились альтернативные источники заработков, например маркетплейсы, где молодой человек может, слушая музыку целый день, зарабатывать те же деньги, что и техник, работающий на столе резки с утра до вечера. Работа на производстве — это вредные и тяжелые условия труда, материальная ответственность, на которую люди часто не готовы.

Крановая система для загрузки стекла 14 м, интегрированная в шаттловую систему. © ЮТА

Крановая система для загрузки стекла 14 м, интегрированная в шаттловую систему. © ЮТА

Поэтому все перечисленные факторы подталкивают производителей, особенно крупных игроков, уходить в автоматизацию. Где-то автоматизировать отдельные участки и процессы, а где-то полностью автоматизировать производство.

У нас очень разные рынки: в Европе каждый второй крупный завод имеет либо полную автоматизацию, либо, хотя бы, ее элементы — после резки разлом, сортировка и разделение на потоки, на обработке, на сборке, на ламинации и так далее. Это изначально участок, который всегда требует хотя бы частичной автоматизации, со стеклом приходится больше работать, и в этот процесс очень эффективно можно внедрить производственное планирование.

В России есть компания, уже внедрившая и продолжающая внедрять автоматизацию. Она понимает куда двигаться, для чего это нужно и, уже получает определенную отдачу от этой интеграции.

Сегодня компания ЮТА предлагает линии автоматизации, которыми можно автоматизировать как отдельные участки, например автоматического разлома или участки вертикальной и горизонтальной сортировки, так и провести автоматизацию полного цикла.

Специалисты компании ЮТА могут решать задачи автоматизации пошагово, автоматизировать участки производства; могут автоматизировать сразу все этапы под ключ, более или менее бюджетными средствами в зависимости от пожеланий и возможностей заказчика. При этом должно быть понимание, что автоматизация в любом случае — дорогой процесс, потому что современные машины очень сложные. Выше говорили про упрощенный обмен информации со станками с помощью сигналов, а сейчас на каждом оборудовании множество контроллеров, процессов, которые интегрируем в станок программу управления производством, планирование и не только. Можем очень гибко планировать любые участки процесса, например увеличить производительность, сократить брак или поставить на паузу какой-то участок, чтобы приоритет для определенной продукции стал выше. Это огромное количество настроек.

У нас есть несколько заводов для демонстрации примеров автоматизации — это новый современный завод Sunglass, полностью построенный и автоматизированный с нуля. Речь о горизонтальной автоматизации, так как многие процессы в Китае происходят в горизонтали — после печи сортировка на стеклопакет сделана максимально приближенно к тому, как оснащают производства Европы и Америки. И компания SYP, завод Pilkington, который имеет собственную переработку и магнетрон.

Вариантов применения автоматизации может быть много. В России только начинают этим интересоваться. Мы можем реализовать почти любой проект.

Шаттловая система для подачи стекла на 3 линии резки. © ЮТА Примеры уже существуют, их можно посмотреть, потрогать. Для реализации остальных решений, нового опыта, у нас есть все инструменты, чтобы с помощью одного-двух поставщиков это реализовать. Есть отличный программный продукт, который может всем этим управлять.

Шаттловая система для подачи стекла на 3 линии резки. © ЮТА Примеры уже существуют, их можно посмотреть, потрогать. Для реализации остальных решений, нового опыта, у нас есть все инструменты, чтобы с помощью одного-двух поставщиков это реализовать. Есть отличный программный продукт, который может всем этим управлять.

Нерешаемых задач на сегодняшний день нет. Мы можем оснастить производство от начала —резки стекла — до выхода готовой продукции. Можем попробовать переработку с максимальной автоматизацией, это сложно, комплексно, но все реально.

Скорее всего, нас ждет еще две-три волны автоматизации.

Еще десять лет назад в большинстве своем мы в России не видели и не слышали, что есть заводы — крупные производители стекла в Европе — у которых даже на этапе резки стекла, стекло перед резкой моется, сканируется и перед тем, как отправиться на резку, в случае обнаружения брака, его убирают и заменяют автоматически. Переделывается раскрой, обходятся участки с браком, с царапинами, с пузырьками, с чем угодно, потому что все отсканировано перед резкой, и автоматически посылаются задания на следующие этапы, которые будут через час, два, три, день, месяц, неважно, и вырезается максимально эффективное стекло, максимально эффективно загружается оборудование, и со всех станков выходит максимальная польза.

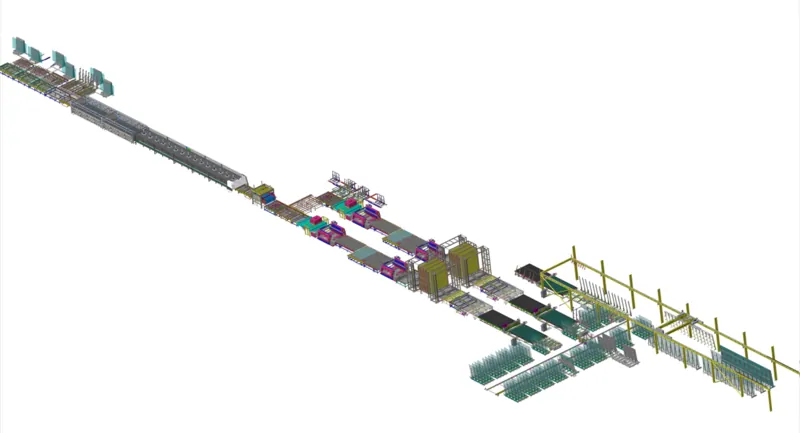

Автоматическая линия хранения, резки, обработки, сортировки и закалки архитектурного стекла. © ЮТА

Автоматическая линия хранения, резки, обработки, сортировки и закалки архитектурного стекла. © ЮТА

Вопрос не просто в загрузке, например, резки на 30% и печки на 80%, для этого существуют буферы, как сортировки, чтобы мы всегда могли поменять какие-то настройки, где-то распределить какие-то потоки — это и есть оптимизация. Вся автоматизация, по большому счету, есть оптимизация процессов и уход от человеческого фактора в сторону большей производительности и улучшения грамотной загрузки станков, что напрямую влияет на время жизни станка, на планирование производства, на ценообразование.

Для входа в автоматизацию достаточно поставить себе гнутьевую машину или робот герметизации. Даже в таком составе это определенная автоматизация процесса и всегда качество и уход от человеческого фактора.