В г. Мценске (Орловская область) открылся завод мирового уровня, который выпускает фурнитуру для окон и дверей под собственной маркой UPT. Российская компания UNION (ЮНИОН) организовала производство фурнитуры полного цикла, начиная от самостоятельного выпуска стальной нагартованной ленты, собственных цехов литья и гальваники и заканчивая сборкой. В апреле 2022 года портал ОКНА МЕДИА посетил новый завод и подготовил цикл статей о поездке. В первой статье мы расскажем в целом о заводе и непосредственно процессе производства фурнитуры.

Новая российская фурнитура UPT от компании UNION

3 года назад на выставке Мосбилд в Москве владелец компании UNION Юрий Бешенцев заявил, что планирует открыть производство российской оконной фурнитуры. Многие участники рынка тогда скептически отнеслись к этому. Идея создания российского производства фурнитуры давно витала в головах предпринимателей, но реализовать ее на практике не удавалось никому. Слишком много вопросов необходимо было решить, включая отсутствие нагартованной стали в России и опыта у российских предпринимателей в этом сегменте.

UNION – известная на оконном рынке компания с 2013 года выпускает различные виды продукции для оконной отрасли: стальное армирование для пластиковых окон, EPDM-уплотнители, оконные ручки. С 2021 года ЮНИОН начала производство фурнитуры для пластиковых окон на площади 40 тыс. м2. Открытие фурнитурного завода полного цикла стало следующим этапом в расширении производственных направлений в области комплектующих для окон. Опыт в металлообработке помог с нуля организовать производство мирового уровня. Пока на заводе начался выпуск фурнитуры под маркой UPT (ЮПТ), в дальнейшем планируется запустить еще один более премиальный бренд – FUTURUSS (ФУТУРУС).

Фото: портал ОКНА МЕДИА посетил фурнитурный завод ЮНИОН в Мценске, © oknamedia.ruСейчас производственные мощности предприятия составляют около 5 млн комплектов фурнитуры в год. Потенциальные возможности производства позволяют производить до 10 млн комплектов оконной фурнитуры ежегодно.

Фото: портал ОКНА МЕДИА посетил фурнитурный завод ЮНИОН в Мценске, © oknamedia.ruСейчас производственные мощности предприятия составляют около 5 млн комплектов фурнитуры в год. Потенциальные возможности производства позволяют производить до 10 млн комплектов оконной фурнитуры ежегодно.

UNION стремится организовать производство мирового уровня, построенного по принципу «быть лучше известных мировых брендов». Для этого не только создано масштабное производство, но и приглашен главный конструктор из Сербии Радослав Милошевич с богатым европейским опытом. Перед ним поставлена задача организовать технологические процессы производства на заводе на лучшем европейском уровне. Фото: портал ОКНА МЕДИА (Ольга Чигодайкина и Ирина Обросова) с владельцем ЮНИОН – Юрием Бешенцевым и главным конструктором нового завода – Радославом Милошевичем, © oknamedia.ru Отметим, что планы руководства Юнион действительно амбициозные – занять от 30% до 50% российского рынка в натуральном выражении. Время покажет, что из этого получится.

Фото: портал ОКНА МЕДИА (Ольга Чигодайкина и Ирина Обросова) с владельцем ЮНИОН – Юрием Бешенцевым и главным конструктором нового завода – Радославом Милошевичем, © oknamedia.ru Отметим, что планы руководства Юнион действительно амбициозные – занять от 30% до 50% российского рынка в натуральном выражении. Время покажет, что из этого получится.

Почему производство оконной фурнитуры UPT компании Юнион уникально в мировом масштабе

На заводе UNION на одной площадке организованы следующие производственные процессы:

- производство нагартованной стальной ленты (читайте в отдельной статье);

- литье металлических и пластиковых деталей (читайте в отдельной статье);

- штамповка деталей на прессах;

- роботизированная и ручная сборка элементов фурнитуры;

- производство оконной ручки (читайте в отдельной статье);

- гальваника (читайте в отдельной статье);

- тестирование и испытание продукции;

- ОТК;

- складирование.

Отметим, что фурнитурного завода такого полного цикла нет нигде в мире. Обычно мировые производители делят производственные операции между заводами в разных странах для снижения себестоимости. В новой реальности эта стратегия ведет к повышенным рискам. Компания ЮНИОН предугадала возможные риски и создала фурнитурный завод будущего, практически не зависящий от внешних поставок сырья.

Экскурсию по заводу начнем с производства фурнитуры – штамповки, сборки, испытаний и организации мест хранения готовой продукции.

Про подготовительные этапы производства заготовок для фурнитуры – нагартовку стальной ленты, гальванику, литье, производство оконных ручек, расскажем в следующих статьях.

Производство фурнитуры для окон

1 этап. Штамповка заготовок

На этом участке производится штамповка заготовок для различных стальных элементов (угловые переключатели, удлинители, ножницы и привода). Операции производятся на 11 прессах с полезной нагрузкой от 200 до 500 тонн.

фото: участок штамповки заготовок для фурнитуры с помощью прессов на заводе Юнион, © oknamedia.ru Нагартованная стальная лента в рулонах разматывается и подается в пресс, где вырубаются необходимые части стальной полосы для последующей сборки в элементы фурнитуры.

фото: участок штамповки заготовок для фурнитуры с помощью прессов на заводе Юнион, © oknamedia.ru Нагартованная стальная лента в рулонах разматывается и подается в пресс, где вырубаются необходимые части стальной полосы для последующей сборки в элементы фурнитуры.

Фото: готовые заготовки привода после прохождения пресса на заводе ЮНИОН, © oknamedia.ru

Фото: готовые заготовки привода после прохождения пресса на заводе ЮНИОН, © oknamedia.ru

2 этап. Сборка элементов фурнитуры

Сборка составных элементов фурнитуры производится на линии вручную. Для нового производства, которое недавно открылось и только набирает обороты, это нормальная практика.

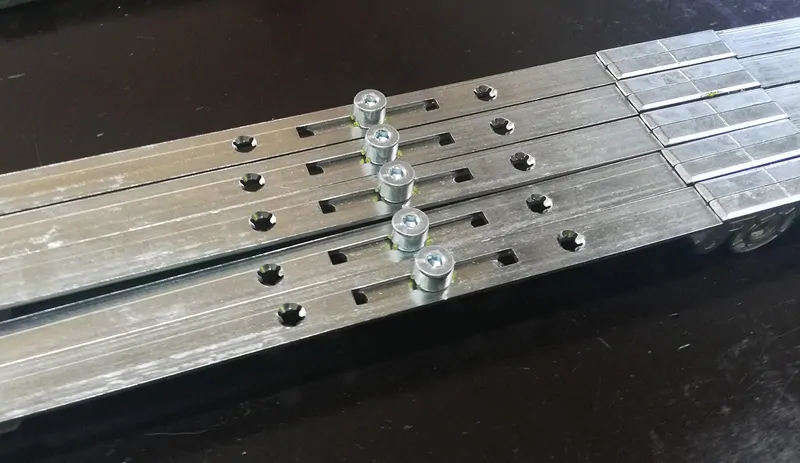

Фото: линия сборки фурнитуры на заводе ЮНИОН, © oknamedia.ru На линии сборки приводов производится окончательная сборка приводов из деталей после штамповки, литья, гальваники. На линии соединяются подвижные и неподвижные рейки (шины) привода с помощью клипс, устанавливаются запорные цапфы, редуктор центрального механизма. Операторы быстро и качественно проводят все технологические операции.

Фото: линия сборки фурнитуры на заводе ЮНИОН, © oknamedia.ru На линии сборки приводов производится окончательная сборка приводов из деталей после штамповки, литья, гальваники. На линии соединяются подвижные и неподвижные рейки (шины) привода с помощью клипс, устанавливаются запорные цапфы, редуктор центрального механизма. Операторы быстро и качественно проводят все технологические операции.

Фото: соединение подвижной и неподвижной реек привода на заводе ЮНИОН, © oknamedia.ru Сначала на этапе ручной сборки происходит соединение подвижной и неподвижной реек (шин) с помощью пластиковых деталей (клипс). Клипсы также необходимы для крепления элементов фурнитуры шурупами на автоматическом и полуавтоматическом оборудовании на производствах окон.

Фото: соединение подвижной и неподвижной реек привода на заводе ЮНИОН, © oknamedia.ru Сначала на этапе ручной сборки происходит соединение подвижной и неподвижной реек (шин) с помощью пластиковых деталей (клипс). Клипсы также необходимы для крепления элементов фурнитуры шурупами на автоматическом и полуавтоматическом оборудовании на производствах окон.

Затем следует процесс подачи смазки под цапфу и вкручивание цапф. Усилие закрутки, высота положения цапфы настроены автоматически.

Фото: вкручивание цапфы, © oknamedia.ru Далее – сборка центрального редуктора и его крепление заклепками.

Фото: вкручивание цапфы, © oknamedia.ru Далее – сборка центрального редуктора и его крепление заклепками.

3 этап. ОТК

ОТК проверяет 5 основных запоров одновременно, чтобы увидеть разницу и выявить отклонения.

Фото: проверка 5 готовых приводов, © oknamedia.ru4 этап. Упаковка

Фото: проверка 5 готовых приводов, © oknamedia.ru4 этап. Упаковка

В картонную коробку упаковываются 20 приводов. Коробка стягивается упаковочной лентой в 4 местах и скрепками по краям, чтобы не открылась с торца при транспортировке.

Фото: упаковка готовых основных запоров, © oknamedia.ru Упакованные привода укладываются на поддоны.

Фото: упаковка готовых основных запоров, © oknamedia.ru Упакованные привода укладываются на поддоны.

Фото: поддон с готовыми упаковками основных запоров, © oknamedia.ru

Фото: поддон с готовыми упаковками основных запоров, © oknamedia.ru

Роботизированная финишная сборка оконной ручки

Оконная ручка – это элемент фурнитуры, который состоит из нескольких деталей:

- рукоятка ручки;

- квадратный штифт рукоятки оконной ручки. Он производится из катанки с помощью нагартовки. О процессе нагартовки можно прочитать в отдельной статье;

Фото: готовые штифты для рукоятки оконной ручки на заводе ЮНИОН, © oknamedia.ru

Фото: готовые штифты для рукоятки оконной ручки на заводе ЮНИОН, © oknamedia.ru

- детали розетки оконной ручки отливаются из термопластов. О процессе литья из термопластов на заводе ЮНИОН можно прочитать в статье.

Все детали изготавливаются в разных цехах завода ЮНИОН и затем поступают в цех роботизированной сборки. Для сборки ручки используются 2 одинаковых робота, каждый из них выполняют полный цикл сборки ручки.

Процесс автоматической сборки оконной ручки:

1. Подача деталей из загрузочных магазинов роботам. Из загрузочных магазинов роботизированных центров детали розетки ручки (корпус, редуктор и крышка розетки) и квадратные штифты автоматически подаются на сборку.

Фото: участок окончательной автоматической сборки оконной ручки на роботах, © oknamedia.ru2. Финишная сборка оконной ручки. Работник укладывает в посадочное место на центре рукоятку оконной ручки. На нее в автоматическом режиме собираются розетка ручки в сборе и штифт.

Фото: участок окончательной автоматической сборки оконной ручки на роботах, © oknamedia.ru2. Финишная сборка оконной ручки. Работник укладывает в посадочное место на центре рукоятку оконной ручки. На нее в автоматическом режиме собираются розетка ручки в сборе и штифт.

Упаковка ручки

3. Упаковка отдельных ручек. Готовая ручка упаковывается в полиэтиленовый пакет, который запаивается на паечной машине.

4. Упаковка ручек в картонную коробку. Отдельно упакованные в полиэтиленовые пакеты ручки укладываются по норме упаковки в картонную коробку и отправляются на склад.

Фото: упаковка оконной ручки на заводе ЮНИОН, © oknamedia.ru

Фото: упаковка оконной ручки на заводе ЮНИОН, © oknamedia.ru

Процесс роботизированной сборки и упаковки оконной ручки представлен на видео ниже.

Склады

На заводе фурнитуры Юнион расположено несколько видов складов:

- склад материалов имеется на каждом производственном участке, чтобы сократить время для доставки необходимого сырья;

- промежуточный склад. Сюда поступают готовые детали, например, после литья и прочее, для дальнейшей сборки в готовые элементы, а также часть сырья.

Фото: детали редуктора привода на промежуточном складе завода ЮНИОН, © oknamedia.ru

Фото: детали редуктора привода на промежуточном складе завода ЮНИОН, © oknamedia.ru

Благодаря конструкции склада, грамотной логистике и использованию оптимального складского оборудования, на этом складе работает всего 1 человек, который легко обеспечивает деталями и сырьем последующие производства.

Фото: промежуточный склад сырья на заводе Юнион, © oknamedia.ru

Фото: промежуточный склад сырья на заводе Юнион, © oknamedia.ru

- склад готовой фурнитуры. На заводе есть 2 склада готовой продукции общей площадью 8,5 тыс. м2 (5 тыс. м2 + 3,5 тыс. м2). Когда заходишь на склад, создается впечатление, что находишься в бесконечном лабиринте. Склады имеют не только значительную площадь, но и большую высоту. Это помогает разместить больший объем готовой продукции, не прибегая к большим площадям. Благодаря погрузчикам с высоким выносом стрелы, работа с любой складской ячейкой, даже под потолком, быстра и удобна.

Фото: склад готовой продукции на заводе Юнион, © oknamedia.ru

Фото: склад готовой продукции на заводе Юнион, © oknamedia.ru

Испытательная лаборатория на фурнитурном заводе компании Юнион

Важный элемент любого производства высокого уровня – наличие испытательного оборудования для проверки качества конечной продукции.

В испытательной лаборатории на заводе UNION имеются: испытательный стенд и камера соляного тумана (о ней в другой статье про гальванику). Это дорогостоящее оборудование, подтверждающее серьезные намерения производителя отслеживать качество производимой продукции.

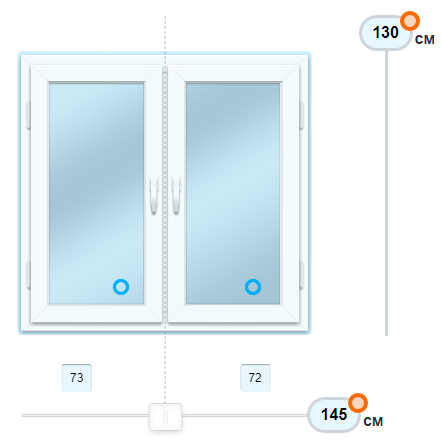

На испытательном стенде проверяется долговечность фурнитуры по количеству циклов открывания/закрывания.

Стенд позволяет переводить окно в следующие режимы:

- откидной;

- распашной;

- заперто.

Это один полный цикл испытания.

По ГОСТ 30777-2001 безотказность работы оконной фурнитуры должна быть обеспечена при не менее 20 тысяч полных циклов работы окна.

Во время экскурсии на испытательном стенде проходила проверка фурнитуры UPT. На створке с каждой стороны дополнительно были установлены 2 груза по 25 кг – общим весом 50 кг.

Фото: проверка окна с фурнитуры UPT на испытательном стенде на заводе Юнион, © oknamedia.ru Счетчик стенда показывал, что испытываемая фурнитура прошла 68 тысяч полных циклов. При этом ни на одном элементе фурнитуры не выявлено никаких дефектов и поломок.

Фото: проверка окна с фурнитуры UPT на испытательном стенде на заводе Юнион, © oknamedia.ru Счетчик стенда показывал, что испытываемая фурнитура прошла 68 тысяч полных циклов. При этом ни на одном элементе фурнитуры не выявлено никаких дефектов и поломок.

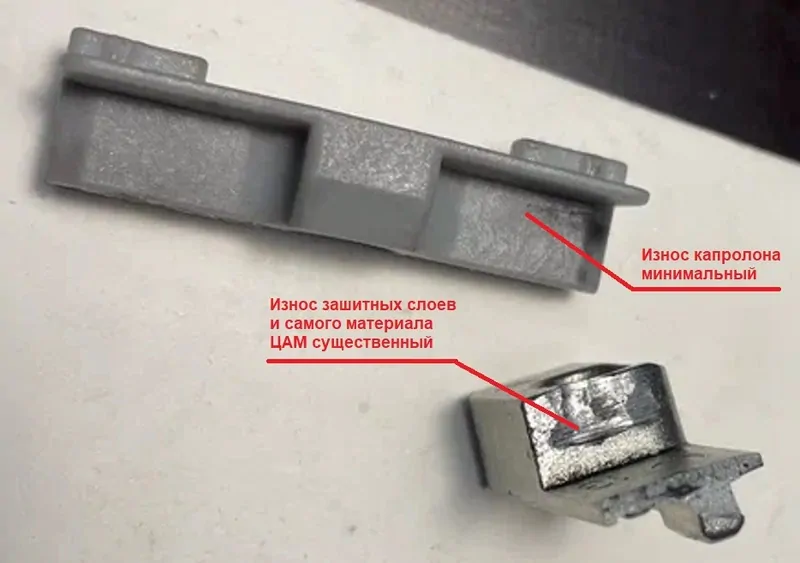

Важный момент – в фурнитуре UPT используются зацепы (ответные планки), отлитые не из ЦАМа, как обычно, а из ТПА - капролоновые (полимерные).

|

ЦАМ – семейство цинковых сплавов: цинк (Z): 95%, алюминий (Al): 4%, магний (Ma): 0,05%, медь (K): около 1%. Капролон (поликапромид) – полимерный материал белого или кремового цвета, используемый, как высокоэффективная альтернатива металлическим или пластиковым изделиям. Обладает наилучшей устойчивостью к механическим воздействиям и наиболее высокой стойкостью к агрессивным веществам. Не имеет специфического запаха, не токсичен и экологически безопасен. |

Многие производители окон и потребители скептически относятся к полимерным ответным планкам, думая, что они слабы и недолговечны. Испытания на стенде подтвердили обратное. Ответные планки на испытательном стенде после 68 тысяч полных циклов не показали видимого износа или других повреждений.

Традиционные зацепы из ЦАМ после многократного трения о цапфы начинают стираться. В зоне риска защитные слои – гальваника и лак. Это приводит к последующей коррозии.

Фото: сравнение износа капролоновго зацепа фурнитуры UPT и поворотно-откидной планки из ЦАМ, © oknamedia.ru С капролоновыми зацепами после взаимодействия с цапфами такого не происходит, поэтому, по заявлению разработчиков, долговечность полимерных планок в разы превышает требования ГОСТа. На фото выше представлены результаты работы капролонового зацепа и поворотно-откидной планки из ЦАМ после многочисленных циклов открывания/закрывания на испытательном стенде. Чтобы было лучше видно потертости, часть поворотно-откидной планки удалена.

Фото: сравнение износа капролоновго зацепа фурнитуры UPT и поворотно-откидной планки из ЦАМ, © oknamedia.ru С капролоновыми зацепами после взаимодействия с цапфами такого не происходит, поэтому, по заявлению разработчиков, долговечность полимерных планок в разы превышает требования ГОСТа. На фото выше представлены результаты работы капролонового зацепа и поворотно-откидной планки из ЦАМ после многочисленных циклов открывания/закрывания на испытательном стенде. Чтобы было лучше видно потертости, часть поворотно-откидной планки удалена.

Преимущества производства фурнитуры полного цикла на заводе Юнион

Организация производства оконной фурнитуры полного цикла – сложная во всех отношениях задача. Она требует больших капитальных вложений и создания целой цепочки технологических процессов на высочайшем уровне.

Поэтому российский завод оконной фурнитуры от UNION – своего рода единственное и уникальное предприятие.

Такое производство имеет ряд неоспоримых преимуществ:

- нет зависимости от поставок нагартованной стали – меньше риски для партнеров;

- контроль на всех этапах производства обеспечивает уверенность в качестве;

- снижение издержек за счет исключения большинства посредников позволяет предложить более доступную цену;

- есть возможность быстро отвечать на запросы рынка – выпускать новые элементы, дорабатывать старые. Как пример – оперативная доработка по итогам отзывов после шеф-монтажей;

- импортозамещение – российский завод появился именно тогда, когда это особенно необходимо оконному рынку, чтобы работать стабильно. Независимость от внешних поставок в этих условиях – огромный плюс;

- собственный большой склад.

Недостатком производства полного цикла является высокий порог входа в этот бизнес.

Как российский оконный рынок встретил новую фурнитуру UPT компании Юнион

Российская оконная отрасль встретила новый продукт с большим интересом. Такого события не было 25 лет. Юнион провел шеф-монтажи на оконных производствах, чтобы переработчики могли протестировать новую фурнитуру, оценить технологичность в производстве и качество в готовом окне. Оконщики в целом остались довольны новой фурнитурой.

Сейчас спрос на фурнитуру UPT высокий и продолжает набирать обороты. Параллельно идет наращивание объемов производства. На момент экскурсии в апреле 2022 года завод полностью загружен, спрос превышал предложение. Завод принимает заказы на май-июнь.

«Для нас очень важно, чтобы клиенты были довольны качеством, ценой и стабильными поставками точно в срок, поэтому чтобы начать работу с фурнитурой UPT, необходимо сначала попробовать новый продукт на шеф-монтаже, затем озвучить необходимые объемы переработки, после можно обсуждать цены и сроки начала сотрудничества», – заявляет собственник компании ЮНИОН Юрий Бешенцев.

Контакты для будущих партнеров: |

Вывод

Последние 25 лет с момента появления современного оконного рынка, российские заводы комплектующих занимались в основном «copypast» европейских аналогов. Их задачей было – быстро наладить производство похожей продукции и предлагать ее по более низкой цене.

Экскурсия на фурнитурный завод UNION показала, что в стране стали появляться российские предприятия нового поколения, которые мыслят категориями мирового уровня, готовые слышать запросы потребителей, оперативно вносить изменения в конструктив и стремятся развиваться за счет инноваций и повышения известности собственного бренда. Стратегия продаж UNION отличается и в сбытовом плане. Компания не собирается отдавать все свои продажи в «чужие руки», а напрямую продает свою продукцию крупным клиентам по всей России, а средним и небольшим через дилеров. Это позволит получать обратную связь от клиентов и держать руку на пульсе. Опыт продажи фурнитуры у UNION имеется.

P.S.

В следующих статьях портал ОКНА МЕДИА продолжит знакомить читателей с фурнитурным заводом ЮНИОН и расскажет о производстве нагартованной стали, гальванике, литье и производстве оконной ручки.

Сюда надо экскурсии водить для бизнесменов, которые ноют, что у нас в стране работать не дают. А здесь такой завод! И это не единственное направление деятельности. Молодца!!!

Если бы кто сказал, что у нас в такое время, я беру не только последние события, завод по фурнитуре сделают, да еще на таком уровне. Не поверил бы, от слова - абсолютно! И сейчас гляжу, а как-то не верится. Есть же люди устремленные. Уважуха владельцу!

Несколько лет назад я очень скептически относился в российскому фурнитурному заводу. Было до фига европейцев и Турков. Согласен с Окна медиа, что раньше все могли только копировали, как китайцы. Но китайцы смогли перейти от этапа копировальщиков к инновациям. Очень рад за Юнион и желаю ему работать над качеством и изменить "испорченную" репутацию российских предприятий.

Каких руководителей надо клонировать в России, чтобы производства развивались. Не каждый способен производить и создавать.

Фортануло ему. Появился в то самое время, когда это было нужно. Везунчик этот Бешенцев.

Везет тому, кто везет! Что сказать - молодец!!! Даже не верится, что у нас такой завод мог кто-то открыть. Прям гордость распирает, хотя это и не мое детище.

Не мог удержаться от дополнения. Не знаю где т. Бешенцев взял деньги и думаю, не малые, но одного процента от них хватило бы, чтобы занять ведущее положение на рынке готовых окон, если отойти, наконец, от этой *евроконструкции*, придуманной еще 72 года назад немцами. Причем получилось это по сути случайно, ибо искали сферы применения изделиям(профилям) из ПВХ-пластиката, а не собственно окна изобретали. Поэтому недостатков у упомянутых окон больше чем достоинств, это же видно любому, кто хоть изредка введение в проектирование открывал .

Все-таки жаль, что нет откликов нашим комментам со стороны упоминаемых товарищей. Не хочется никого обижать, но при прочтении подобных материалов (типа о заводе фурнитуры) невольно вспоминается известная мысль: кого Бог хочет наказать, того лишает разума.. Здесь точнее, недостаток информации. Вот почему и нужен более активный обмен информацией между всеми участниками процесса, тем более на профильном портале.

Приветствую! Я сотрудник данной компании - производителя фурнитуры. Не совсем понял из Ваших комментариев что Вы хотите услышать или предложить. Но готов ответить на любые вопросы. Приглашаю посетить наш стенд во время весенней выставки.

Вот, какой-то диалог с производителем завязался, это хорошо. А то, что он не понял смысла моих сообщений - плохо. Хотя я считал их содержание предельно понятным. Ну, по такому случаю повторю еще раз в предельно краткой форме. 95% всех *оконных* проблем сегодня - следствие особенностей самой оконной конструкции, т.е. ее несовершенства (откуда оно происходит я тоже уже писал). И поэтому моя цель, во-первых, просто обратить на это внимание соответствующих товарищей, а, во-вторых, как-то поспособствовать неким положительным изменениям в данной сфере, хотя бы через людей, чувствующих, даже на интуитивном уровне, что воспроизводить вчерашний день, не самый перспективный путь для нас. Всем привет.