Автор статьи: Балашов О.В., эксперт ОКНА МЕДИА

Опыт работы в оконной отрасли более 25 лет. 20 лет руководил и занимался организацией технологических процессов на крупных оконных производствах.

Многие производители окон считают, что использование оконного профиля с установленным ТПЕ-уплотнителем при производстве дает одни плюсы. Однако это не совсем так. Мне приходилось видеть, как при удовлетворительном качестве оконного профиля с использованием дорогой рецептуры, качественных фурнитуре и стеклопакетах, первоклассного оборудования, в итоге получалось «Г-окно». Причина этого – плохой ТПЕ-уплотнитель как по изготовлению, так и обработке. А потом рекламации на сотни окон только с одного крупного заказа на остекление.

Статья написана для тех производителей окон, кто:

- Стремится производить качественную продукцию, дорожит своей репутацией;

- Считает экономику предприятия не по «сухим» предварительным теоретическим расчетам доходов и расходов, не учитывающих сопутствующие предварительные и последующие издержки, а реально может оценить затраты на подготовку производства, выстраивание и поддержание технологического процесса, а также риски получения дополнительных «издержек» (материальных и имиджевых) от последующей реализации принятого решения.

В данной статье (Часть 2) рассмотрим:

- проблемы профильных систем бюджетного сегмента с ТПЕ-уплотнителями,

- проблемы с ТПЕ-уплотнителями при производстве ламинированных окон,

- рост себестоимости окон при использовании ТПЕ-уплотнителя,

- низкую ремонтопригодность ТПЕ-уплотнителей.

Проблемы с профильными системами бюджетного сегмента с ТПЕ-уплотнителями

Какие проблемы могут возникать у производителя окон при работе с такими профильными системами?

Проблемы при работе с оконным профилем с ТПЕ-уплотнителем бюджетного и среднего сегментов связаны с несколькими причинами. Исходя из специфики производства уплотнителя, они могут несколько отличаться.

1. ТПЕ-уплотнители от стороннего производителя

ТПЕ-уплотнитель в бюджетных системах и системах среднего сегмента используется в большинстве случаев от стороннего производителя. Уплотнитель вкатывается в профиль из готовой бухты на линии экструзии. Уплотнитель выбирается часто по принципу самой низкой цены на рынке. Как следствие – низкие эксплуатационные и технологические свойства:

- Эксплуатационные. Уплотнитель не выполняет в полном объеме свои функции – дубеет на морозе, продувает, окно тяжело закрывается, быстро выходит из строя и требует замены;

- Технологические. Уплотнитель может смещаться и разрываться при резке профиля, плохо сваривается или вообще не сваривается, при дальнейшей обработке рвется. Производители профиля, перейдя на производство с ТПЕ-уплотнителем, не предоставляют цулаги для сварки профиля с ТПЕ своим переработчикам – цулаги под уплотнитель должны иметь другую конструкцию (описано в 1-й статье).

2. ТПЕ-уплотнители собственного производства

- Отдельно, а затем вкатываются в профиль в процессе экструзии;

- Методом коэкструзии при производстве оконного профиля (более редкий случай для таких сегментов профиля).

Причины:

- Недостаток знаний в проектировании уплотнителя. Правильная конструкция уплотнителя не менее важна, как и конструкция самого оконного профиля. В топовых компаниях проводят различные испытания, чтобы оптимизировать конструкцию уплотнителя как по сечению, так и по рецептуре. На это нужно время и средства. Компании, которые этого не понимают или не имеют грамотных специалистов в этой области, предпочитают брать за основу понравившуюся конфигурацию уплотнителя от какой-нибудь системы, порой привнося в нее свои «доработки», порой не понимая, для чего это;

- Низкое качество экструзии уплотнителя. Производители оконного профиля бюджетного, да и среднего сегментов имеют определенные проблемы с качеством профиля, тоже самое происходит и с качеством ТПЕ-уплотнителя.

Производители бюджетных профильных систем не уделяют должного внимания качеству ТПЕ-уплотнителя. |

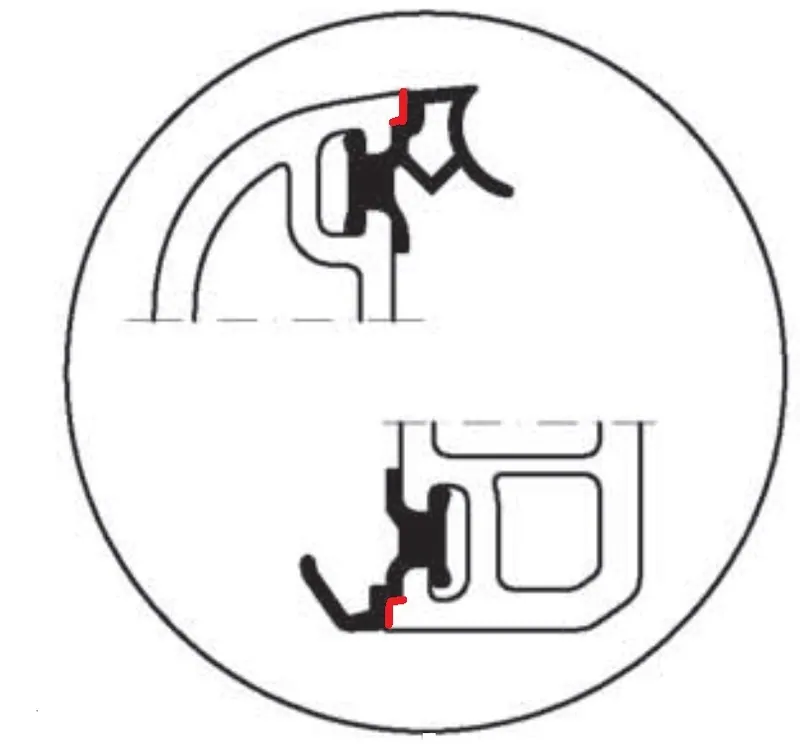

Проблемы с коэкструдированным ТПЕ-уплотнителем при производстве ламинированных окон

Фото: проблемное место стыковки ТПЕ-уплотнителя с оконным профилем при ламинации, © oknamediaНа участке ламинации профиля требуют, чтобы им поставляли оконный профиль с неприваренной полкой уплотнителя. Но тогда при закрывании готового окна уплотнитель будет заворачиваться внутрь окна и при обработке повреждаться.

Фото: проблемное место стыковки ТПЕ-уплотнителя с оконным профилем при ламинации, © oknamediaНа участке ламинации профиля требуют, чтобы им поставляли оконный профиль с неприваренной полкой уплотнителя. Но тогда при закрывании готового окна уплотнитель будет заворачиваться внутрь окна и при обработке повреждаться.Эту проблему пытаются решить разными способами:

- Пытаются наклеивать ламинационную пленку так, чтобы был небольшой напуск пленки с профиля на уплотнитель. У этого способа есть минусы. Пленка по краю не может идеально параллельно лечь на профиль, и будет видно, как она криво легла на уплотнитель. К тому же может получиться разный по размеру напуск на разных брусках профиля. Пленка может плохо приклеиться к уплотнителю, и будет задираться. Все это смотрится неэстетично. Чтобы избежать этой проблемы, специальный нож автоматически обрезает пленку. Но часто во время этой операции нож разрезает и уплотнитель, который приходит в негодность;

- Пытаются наклеивать ламинационную пленку так, чтобы она по краю была вровень с краем оконного профиля. Так стабильно сделать не получается. Край пленки местами может даже не доходить до края оконного профиля. Тогда на ламинированном окне у уплотнителя появляются белые пропуски, которые пытаются закрасить специальным красящим карандашом. Это все равно видно и некрасиво;

- На участок ламинации специально поставляют оконный профиль, изготовленный без уплотнителя. Заламинированный профиль обрабатывается без уплотнителя, используется ручная вставка ЕПДМ-уплотнителя. Но здесь возникает проблема. Оснастка на оборудовании предназначена для работы с установленным уплотнением в профиле. Если оборудование имеется необходимый инструмент для обработки 2 типов профилей (с уплотнением и без него), тогда это не проблема. Если такой возможности нет, качество обработки не гарантировано;

- Бывают случаи, когда при ламинации ТПЕ-уплотнитель после обрезки края пленки повреждается на нескольких брусах. Оконный профиль все равно сваривают и зачищают (если на производстве установлена линия сварки-зачистки). Затем удаляют поврежденный уплотнитель и фрезеруют углы профиля под ручную кольцевую установку уплотнителя ЕПДМ. Это делается не на все окна (очень долго и накладно). В результате разные окна получаются с разным уплотнителем, что может не понравится заказчику.

Использование ТПЕ-уплотнителя требует дополнительных элементов фурнитуры, что увеличивает себестоимость окна

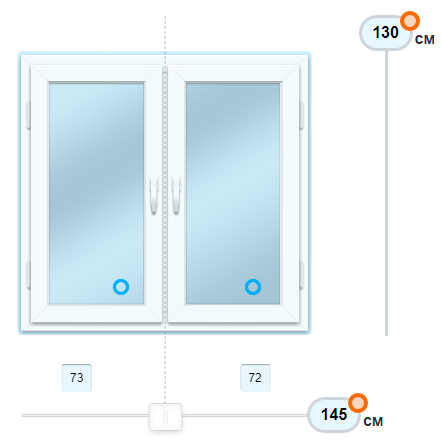

«5.2.3 Число точек запирания по периметру створки (полотна) устанавливают в зависимости от их размеров, при этом рекомендуемое расстояние между точками запирания должно быть не более 700 мм,…». |

- Были рекламации от потребителей. При проверке с помощью анеометра, в этих местах наблюдалось продувание. Все это происходило до достижения минусовой расчетной температуры, на форс-мажор не сошлешься;

- Компания стремилась производить продукцию, соответствующую ГОСТ.

Низкая ремонтопригодность ТПЕ-уплотнителя – сложности с заменой

При повреждении ТПЕ-уплотнителя при его обработке даже на 1 заготовке после сварки требуется замена всего контура уплотнителя рамы или створки. Здесь могут возникнуть следующие сложности. Если оконный профиль известного бренда, то производителем профиля могут предлагаться ремонтные варианты аналогичного ЕПДМ-уплотнителя для ручной вставки.

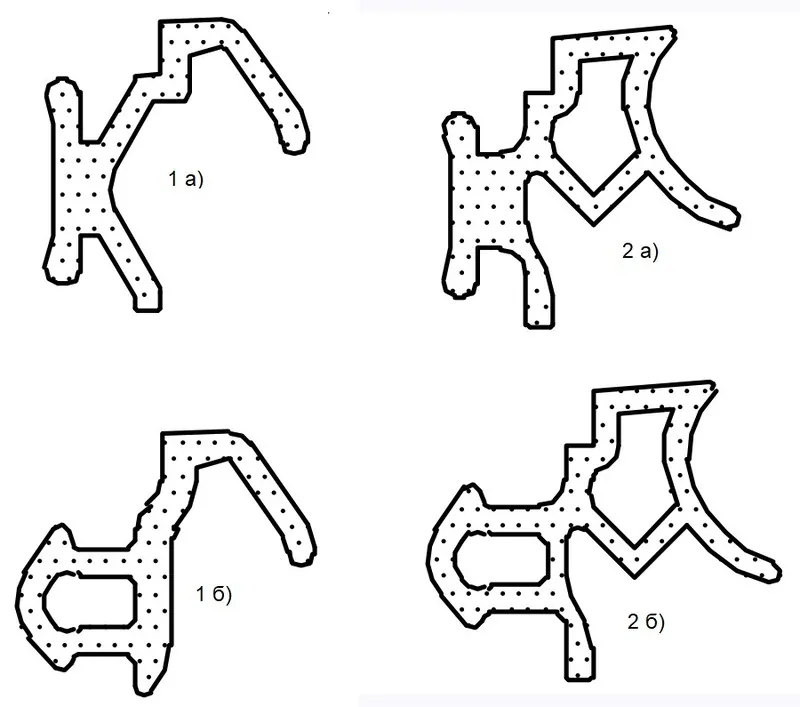

На фото ниже представлены варианты ТПЕ-уплотнителей и ремонтных к ним ЕПДМ-уплотнителей от известного производителя оконного профиля:

- 1 а) – ТПЕ-уплотнитель притвора на створке, коэкструдированный с оконным профилем;

- 1 б) – ремонтный уплотнитель притвора на створку;

- 2 а) – универсальный ТПЕ-уплотнитель, коэкструдированный с оконным профилем рамы и импоста как для притвора, так и под стеклопакет, и для створки под стеклопакет;

- 2 б) – универсальный ремонтный уплотнитель для рамы и импоста как для притвора, так и под стеклопакет, и для створки под стеклопакет.

Фото: варианты ТПЕ-уплотнителей и их ремонтных вариантов, © oknamedia

Фото: варианты ТПЕ-уплотнителей и их ремонтных вариантов, © oknamedia- Извлечь поврежденный уплотнитель по всему контуру;

- Удалить остатки уплотнителя (они могут остаться фрагментами);

- Тщательно прочистить от облоя пазы оконного профиля для установки ремонтного уплотнителя;

- Установить ремонтный уплотнитель вручную.

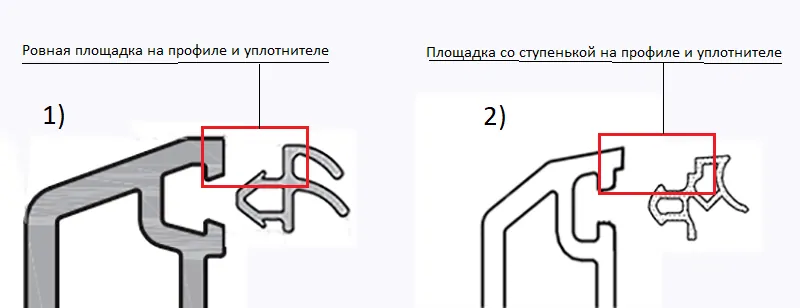

Когда производитель окон подбирает в таком случае уплотнитель, он в большинстве случае обращает внимание только на рабочее сечение уплотнителя. Но есть еще 1 нюанс. Оконный профиль у разных производителей может иметь разную форму наплава в месте установки уплотнителя. Пример на фото ниже. Фото: 2 типа оконных профилей по конфигурации наплава и уплотнителей, © oknamedia

Фото: 2 типа оконных профилей по конфигурации наплава и уплотнителей, © oknamedia

На многих профильных системах ТПЕ-уплотнитель при экструзии «намертво» приварен к оконному профилю. Чтобы его «отодрать» приходится тратить много времени даже на замену одного контура уплотнения. Если повреждения носят не единичный характер, тогда это серьезная проблема для производства. При удалении такого уплотнителя могут все же оставаться «следы», которые мешают качественно установить ремонтный уплотнитель. Особенно сложно извлечь вкатываемый уплотнитель, у которого 1 часть (устанавливается в паз профиля) сделана из твердого пластика, а видимая часть из тонкого непрочного материала. При вытягивании верхней части уплотнителя, она начинает рваться, а часть, находящаяся в профиле, остается на месте. Вынуть оттуда ее очень сложно и трудоемко. Иногда это происходит с повреждением паза (замка) оконного профиля, куда устанавливается уплотнитель.

«Безопасный» вариант использования ТПЕ-уплотнителей в окне

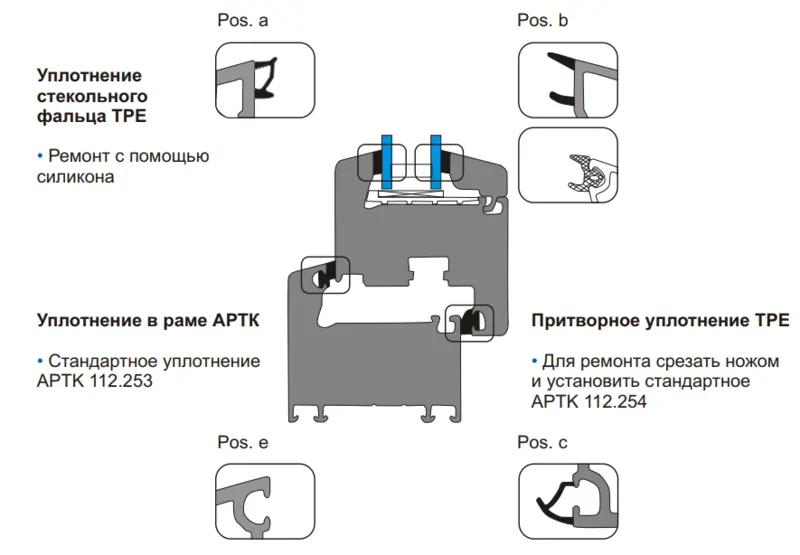

Производитель оконного профиля, понимая особенности свойств ТПЕ-уплотнителя, предлагает следующий вариант (комбинированный) использования уплотнителя в конструкции окон из своего профиля:

- В раме используется профиль без уплотнения – под кольцевую установку ЕПДМ-уплотнителя;

- В створке используется профиль с ТПЕ-уплотнителем «под стеклопакет» и для притвора. На рисунке ниже представлен такой вариант из технического каталога производителя профиля

Фото: комбинированный вариант использования уплотнителя в окне – ТПЕ+ЕПДМ, из каталога известного производителя профиля

Фото: комбинированный вариант использования уплотнителя в окне – ТПЕ+ЕПДМ, из каталога известного производителя профиля

- Профиль рамы без уплотнения (Pos. e). В него устанавливается стандартный ЕПДМ-уплотнитель (АРТК);

- Профиль створки с ТПЕ-уплотнителями – «под стеклопакет» (Pos. a) и «под притвор» (Pos. c).

1. Уплотнитель на раме

Уплотнитель на раме находится на внешней стороне окна (подвергается низким температурам зимой) и работает в динамике (окно открывают и закрывают). Этот уплотнитель должен иметь высокие эксплуатационные характеристики. С этими функциями хорошо справляется уплотнитель из каучука (ЕПДМ).

Уплотнители на створке находятся в разных условиях и работают по-разному:

- ТПЕ-уплотнитель «под стеклопакет» находится с наружной стороны окна и подвергается низким температурам зимой. Однако он не работает в динамике, как и уплотнитель штапика (Pos. b). Стеклопакет в створку сразу устанавливают на производстве в теплом помещении. ТПЕ-уплотнитель «не мешает» этому процессу. Даже, если по какой-то причине придется менять стеклопакет (эта вероятность очень низкая – при повреждении стеклопакета), можно створку снять и в теплом помещении быстро заменить стеклопакет;

- ТПЕ-уплотнитель «под притвор» все время находится в теплой зоне, потому что часть окна, где он расположен, находится в помещении. Несмотря на то, что этот уплотнитель работает в динамике, ТПЕ хорошо справляется со своей задачей. Уплотнитель рамы меняется просто, как и любой другой уплотнитель, установленный кольцевым способом.

- Уплотнитель «под притвор» (Pos. c) срезается и на его место устанавливается кольцевым способом уплотнитель ЕПДМ в обычный паз;

- Уплотнитель «под стеклопакет» (Pos. a) срезается, но на его место нельзя установить ЕПДМ-уплотнитель, потому что в профиле створки в этом месте отсутствует специальный паз (замок). Это сделано для упрощения конструкции профиля створки. Вместо уплотнителя зазор между стеклопакетом и наплавом створки заполняется силиконом, почти как на деревянных окнах. Не лучший способ, но так как вероятность необходимости замены этого уплотнителя близка к «0», это больше, как страховой вариант.

Плюсы данного технического решения

- Для потребителя (эксплуатационные). Все уплотнители работают корректно – ЕПДМ в холодной зоне, ТПЕ – в теплой;

- Для производителя окон (технологические). Упрощается изготовление створки – не требуется вручную устанавливать уплотнитель.

- Для потребителя (эксплуатационные). Поменять уплотнитель на раме просто, справится даже не специалист. Однако для замены уплотнителей створки лучше обращаться к специалисту;

- Для производителя окон (технологические). Основная мотивация перехода с вставного уплотнителя при производстве окон на ТПЕ – использование профиля с уплотнителем на раме. Установка на створке простая и не тормозит производственный процесс даже при нескольких створках в окне из-за меньших габаритов. В раме сложнее. Учитывая, что размеры окон (это рама) становятся все больше, количество импостов в раме может быть разное – контуров под уплотнение может доходит до 5 и более. При ручной установке уплотнителя в раму тратится много времени, и оно разное. Это усложняет логистику производства. Особенно, если идет поточная сборка. В данном примере рама используется без уплотнителя. Поэтому эффект от такого технического решения (комбинированного варианта) не столь существенный. Есть еще 1 негативный момент для крупных производств окон с поточными линиями. Важным проектировочным моментом такой линии является – согласование положения буфера готовых створок с фурнитурой (створочная ветка линии) с рабочим местом монтажа створки на раму (рамная ветка линии). Это необходимо для того, чтобы работник проходил меньшее расстояние и тратил меньше времени на выемку необходимой створки из буфера и навески ее на раму. На поточной линии по производству окон для рамы проводится больше операций, поэтому это согласование часто приходится реализовывать путем установки дополнительного буферного стола на линии створки (лучше автоматического) для выравнивания линии к месту стыковки рамы и створки. Для производственной линии технологически «лучше», если в раме профиль с уплотнением, а в створке – нет (под ручную протяжку). Если использовать оконный профиль, когда в раме необходимо устанавливать уплотнитель (потребуется дополнительный рабочий стол), а в створке нет (технологическая часть створочной ветки укорачивается), это создает существенную проблему для согласования рамной и створочной веток на рабочем месте навески створки на раму, что увеличивает время проведения этой операции.

Вывод

Если оконная компания все же планирует работать на ТПЕ-уплотнителе, то необходимо выбрать профильную систему с достойным уплотнителем (материал и конструктив) и обеспечить его правильную обработку. Профильных систем с хорошим ТПЕ-уплотнителем единицы, и это ведущие системы.

Стоит помнить, что рабочий температурный диапазон ТПЕ-уплотнителя меньше, чем у ЕПДМ, и не на 50С, как указано в ГОСТ. ЕПДМ-уплотнитель в окне работает и при сильных морозах, а ТПЕ при температуре от -150С теряет эластичные свойства – окно сложно, а порой, и невозможно запереть. Русская зима с температурными режимами до -300С – 400С и пластиковый уплотнитель в окнах не очень сочетаемые вещи. Массовое применение ТПЕ-уплотнителей в России привело к появлению целой «индустрии» по замене уплотнителей на пластиковых окнах.

6. Крайне не рекомендую комбинировать разные материалы уплотнителей в одном окне - вы не сможете обеспечить одинаковую дельту между упругими свойствами уличного ЕПДМ и комнатного ТПЕ (или М-ПВХ) на всем диапазоне работы окна. Другими словами, при плюс 20 градусах у вас полный баланс уличного и комнатного уплотнителей, все сработали полностью и хорошо. Но на улице стало минус 25 градусов, а на окне в помещении плюс 12 градусов, при этом уличный ЕПДМ потерял, условно, 10ед. в твердости по Шору, а комнатный М-ПВХ потерял 18ед. по Шору (можно оценивать и не через твердость, а в % через остаточную деформацию), то есть они стали прижимать по-разному, у них разная остаточная деформация и она изменяется не линейно. Как раз неравномерное «одубевание» разных материалов при изменении температур — это дополнительный провокационный фактор, который может помешать обеспечить правильную работу каждого типа уплотнителя. Я не говорю про производственную нетехнологичность одновременного применения ЕПДМ и ТПЕ – коллапс для эффективного производства, считающего свои деньги, себестоимость производства. Начнем хотя бы с того, что при переходе на ТПЕ вашему производству (к примеру на 200 окон/смена) будут не нужны 3 человека с операции протяжки, вы их уволите или усилите другие операции, уберете с линии стол с размерами 2х4 метра, уберете межоперационный буфер, ликвидируете склад уплотнителей, а тут вдруг заказ на ЕПДМ! Да уверен решите вопрос, сделаете заказ, это 100%, но стратегически так поступать со своим производством нельзя, это пороховая бочка. Нужно определиться, выработав системную, ритмичную, максимально предсказуемую работу всех людей, служб предприятия, быть готовым что «с легкого наскоку» тему не освоить и нужно будет погружаться в процесс, но если вы профессионал и умеете делать свое дело, то и переход на ТПЕ это вообще никакая не проблема и принесет вам и вашим заказчикам только одни плюсы. Все сказанное мной - взгляд с другой стороны и опыта и ни в коим случае не в пику автору статьи, а наоборот побольше бы статей такого уровня.

4. Если не брать классический тест на остаточную деформацию, который не совсем объективен и немного имеет общего с реальным поведением любых уплотнителей в процессе эксплуатации, то я бы предложил это косвенно оценивать так: сделать полноценное окно, закрыть его на несколько дней, потом испытать на воздух и воду в лаборатории при плюс 20 и при минус 30-ти градусах. Вы не поверите, но вы реально узнаете много продукте, который производите или планируете производить, вы поймете вообще возможности системы (запас по классу), узнаете есть ли уязвимости в работе фурнитуры, сделаете соответствующие выводы и будете уверены, что идете по правильному пути. 5. Насчет трудностей с ламинацией. Проблема преувеличена. Да, необходимо выравнивать пленку по границе профиль-уплотнитель, да правильно регулировать вылет подрезного ножа, да не допускать попадания праймера на уплотнитель. Не решаемо? Трудно? Но как тогда штапики имеющие в 99% случае приваренный уплотнитель прекрасно ламинируются? Что много брака? Нет, конечно, эта технология умерла бы быстро, мгновенно, если бы он был существен. А сложно может быть тем, кто не способен освоить этот, по сути, примитивнейший процесс и научиться его контролировать. Это же не микроэлектроника и не бином ньютона, здесь не нужны профессора и к.т.н., а здесь, как и в любом деле, нужны специалисты, а не случайные люди. Много компании кто к этому серьезно относится и делает ламинацию на высочайшем уровне.

Очередное большое, даже огромное, спасибо Автору. Сразу видно, что очень тернистый и отчасти негативный опыт был получен. Мы тоже его прошли практически один-в-один, набивая шишки, делая выводы, адаптируясь под российские условия, пока не нашли то, что нам нужно. 1. Прежде всего хочется сразу сказать, что в статье описывается не ТПЕ, а большей частью М-ПВХ, который выглядит как завальцованный в паз/приваренный/коэкструдированый. Классический ТПЕ не имеет адгезии к профилю, поэтому имеет ножку в виде стрелки и его механически вкатывают из бухт на линии. Но не суть. Но важно то, что приваренный материал М-ПВХ (даже если он будет так называемым "динамическим М-ПВХ" с хорошей массовой долей каучука) проигрывает по упругим свойствам современной композиции на базе ТПЕ. И есть глобальный момент -проблематика М-ПВХ - это ощутимое "выветривание" за несколько лет (в среднем 3-5 лет) ДОТФ-пластификатора (или ДИНФ, ДОФ, это не важно), а это интенсивное «одубевание» уплотнителя под воздействием внешних климатических условий. Именно поэтому на штапиках это работает, а на основных профилях надо использовать настоящий ТПЕ со стреловидной ножкой. И при этом уйдут проблемы со срезанием приваренного уплотнителя при необходимости замены. 2. На счет стороннего поставщика ТПЕ- уплотнителей согласен. Бегите от таких решений. Сторонние поставщики сделают вам внешне красивый уплотнитель, а по факту не учтут динамические свойства и не заложат запас по долговечности, а проверять в климакамере каждую партию не будешь. Мы обожглись, как минимум, и зареклись. Поэтому закон прост - кто делает профиль, тот пусть и разрабатывает, производит сам уплотнитель, а не балуется аутсорсом. 3. Насчет дополнительных элементов фурнитуры при переходе на ТПЕ - это очень хорошая задачка для системодателей, а главное для разработчиков уплотнителей - как обеспечить многолетнюю!!! должную остаточную деформацию при должном усилии на ручке, как найти баланс! Как известно одна дополнительная ответка - это примерно плюс 0.7-1.0 Н*м на ручке хорошей фурнитуры. А если ответок у большой балконной двери 12 штук не сломается ли ручка? А обожмется ли равномерно по периметру уплотнитель приведя высоту наплава створки в норму? А не получится ли прогибов створки в сторону помещения между ответными планками? А если профиль будет с темной ламинацией это вообще как себя поведет летом? И не лопнет ли угловой переключатель от постоянной «перегрузки»? Ответ прост – выбирайте систему с проверенным временем уплотнителями, с вылеченными детскими ошибками + делаете максимально большую ( с учетом диаграммы из системного каталога) балконную дверь с максимальной комплектацией фурнитуры (10-12шт ответных планок) + выворачиваете их на максимум в «зимний» режим, поворачиваете ручку и смотрите момент по динамоключу или хотя бы субъективно (желательно группой коллег) оцениваете сможет ли гипотетически пожилой человек повернуть ручку, плотно закрыв дверь.

Спасибо огромное за ваш опыт и труд! Внесу маленькую поправочку: пункт 5.2.3 в ГОСТ 30777 с 2012 года теперь выглядит так: "5.2.3. Для обеспечения плотного и равномерного прилегания створки (полотна) по 5.3.11 число точек запирания и расстояние между ними по периметру створки (полотна) устанавливают в зависимости от размеров створок (полотен), материала для изготовления оконных блоков и климатических условий эксплуатации, при этом расстояние от углов должно быть не более 300 мм при ширине створки 700 мм и более. Примечание. При ширине створки (полотна) менее 700 мм число точек запирания и их расположение устанавливают в соответствии с рекомендациями производителя устройств." "5.3.11. Для обеспечения воздухо- и водопроницаемости оконных и балконных дверных блоков в соответствии с ГОСТ 23166 конструкция поворотных, откидных и поворотно-откидных устройств должна обеспечивать плотность и равномерность прилегания створки (полотна) к раме в течение всего срока эксплуатации, исходя из рекомендаций производителей профильных систем, применения определенного вида уплотнителя и соблюдения значения зазора под уплотнениями." Поэтому шаг между точками прижима сейчас не регламентируется, главное, чтобы обеспечивалась требуемая воздухо- и водонепроницаемость, а так же требуемый зазор под уплотнителем. У разных производителей фурнитуры разные начальные границы диапазонов применения средних запоров и варьируются они от 600 до 800мм.

Все верно!

Да, стойкий товарищ.. Даже нахлебавшись всех этих оконных прелестей по полной, он тем не менее не делает вполне логичный вывод (хотя бы на уровне смутной догадки), что тут, вероятно, проявляется некая принципиальная ошибка во всей этой "еврооконной" концепции. Ведь не может же проблема уплотнения окна оставаться нерешенной десятки лет. За это время люди уже в космос полетели и пр. и пр. Закончу все же оптимистично: все эти проблемы надуманы и возникли вследствие неправильно выбранного пути. Стоит только выбраться из нынешнего болота на приемлемую дорогу, как тут же все проблемы исчезнут сами собой.